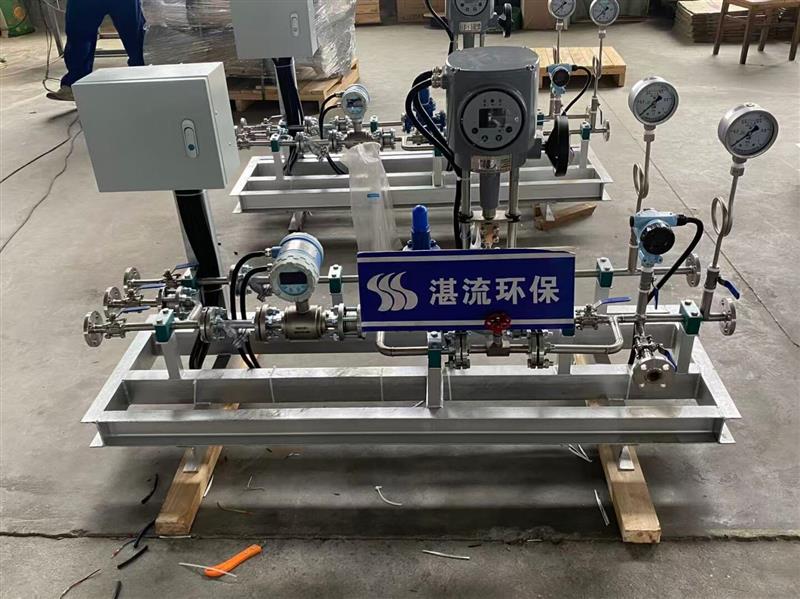

- 企業類型:制造商

- 新舊程度:全新

- 原產地:江蘇

在環保要求日益嚴格的當下,控制氮氧化物(NOx)排放成為工業生產中的關鍵任務。選擇性催化還原(SCR)和選擇性非催化還原(SNCR)作為兩種主流的脫硝技術,被廣泛應用于電力、水泥、鋼鐵等行業。深入了解它們的區別、優缺點及日常運行故障,對企業減排、穩定生產至關重要。

一、技術原理與流程差異

(一)SCR技術原理與流程SCR技術核心在于利用催化劑的催化作用,促使還原劑(一般為液an、an水或尿素)與煙氣中的NOx發生還原反應,將其轉化為無害的氮氣(N?)和水(H?O)。反應過程中,在合適的溫度窗口(300 - 400°C)內,催化劑降低了反應活化能,使反應進行。典型流程是,先將還原劑經計量、混合后噴入煙道,與煙氣充分混合,再進入裝有催化劑的反應器完成反應。

(二)SNCR技術原理與流程SNCR技術不依賴催化劑,而是依靠高溫驅動反應。在850 - 1100°C的爐膛高溫區域,直接噴入還原劑,與NOx進行反應生成N?和H?O。由于無催化劑,需更高溫度引發反應。其流程相對簡單,通過特殊噴槍將還原劑噴入爐膛特定位置,利用爐膛內高溫完成脫硝。

二、性能對比展現優劣勢

(一)脫硝效率對比SCR技術憑借催化劑的助力,脫硝效率,可達90%以上,能滿足嚴苛的排放要求,在對NOx減排要求的地區和行業優勢明顯。SNCR技術因無催化劑,脫硝效率通常在30% - 70%,雖能降低排放,但對于低排放要求,單靠SNCR較難達標。

(二)成本差異SCR技術成本高昂,催化劑價格貴且使用壽命有限,需定期更換;設備復雜,投資大,運行中需持續監測和維護。SNCR技術成本低,無需催化劑,設備簡單,安裝和改造費用少,運行成本主要是還原劑消耗,適用于預算有限、對成本敏感的企業。

(三)an逃逸及二次污染SCR技術an逃逸量低,一般控制在3ppm以下,減少了an氣對環境的二次污染。SNCR技術因反應條件難以控制,an逃逸量較高,可達10 - 15ppm,過量an氣排放不僅浪費資源,還可能造成二次污染,如形成銨鹽氣溶膠。

三、日常運行故障及應對策略

(一)SCR常見故障催化劑中毒:煙氣中的重金屬(如砷、鉛)、堿金屬(如鉀、鈉)等雜質會附著在催化劑表面,堵塞活性位點,導致催化劑中毒失活,使脫硝效率大幅下降。預防措施是在前端對煙氣進行預處理,去除雜質;定期檢測催化劑活性,必要時進行再生或更換。催化劑堵塞:煙氣中的粉塵、未反應的liu酸銨等物質會在催化劑孔隙中堆積,阻礙反應進行。解決方法是優化吹灰系統,定期清理;合理調整工藝參數,減少liu酸銨生成。系統腐蝕:在低溫、高濕度且有an氣存在的環境下,設備易發生腐蝕。需加強設備保溫,防止煙氣溫度過低產生冷凝水;選擇耐腐蝕材料制造設備。

(二)SNCR常見故障還原劑分布不均:噴槍布置不合理、噴孔堵塞或噴霧效果不佳,會導致還原劑與煙氣混合不均勻,部分區域脫硝效率低,部分區域an逃逸高。要定期檢查和維護噴槍,優化噴槍布局和噴射參數。溫度控制難題:爐膛溫度波動大,難以控制在反應所需的850 - 1100°C。溫度過低,反應不充分,脫硝效率低;溫度過高,還原劑分解過快,an逃逸增加。需配備的溫度監測和控制系統,根據爐膛溫度實時調整還原劑噴入量。噴槍磨損與堵塞:噴槍長期處于高溫、高粉塵環境,易磨損;同時,還原劑中的雜質、結晶物也會造成噴槍堵塞。要選用耐磨材料制造噴槍,定期對噴槍進行清理和更換,對還原劑進行預處理,去除雜質。SCR和SNCR技術各有優劣,企業應根據自身生產規模、排放要求、成本預算等因素綜合考量,選擇合適的脫硝技術。在日常運行中,充分了解并積極應對可能出現的故障,確保脫硝系統穩定、運行,為環保事業貢獻力量 ,實現經濟發展與環境保護的雙贏。